1.项目背景

随着雷达射频电路不断向高度集成化方向发展,射频 信号互联传输的高频电路也趋向小型化、微型化。受产品 内部空间尺寸约束,普通的电缆导线的互联方式不再适 用。此外,高频电路的小型化情况下,采用常规焊接互联 时,因异质材料间存在热膨胀系数差异,在温度载荷冲击 下会出现焊点开裂失效的情况。

微型跨接片互联相较于导线电缆的连接形式,其具有 对产品的空间依赖小,解决异质材料间热失配问题、性能 稳定等优点,因而应用于复杂电子组件中射频微波信号的 连续传输。

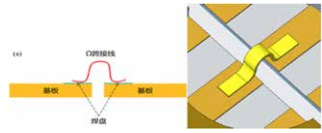

Ω形跨接片由于其结构特点,对热冲击载荷的适应性 更好,可以更好解决互联板间的热应力集中,因此使得焊点可靠更高。而由于射频信号的性能要求,导致这种Ω跨 接片的互联两端会存在大热容接地焊点。项目使用的某种 跨接片长3mm,宽仅0.5mm。与其相对应的焊盘宽度最 窄处仅有0.8mm宽,跨接片与焊盘尺寸都较小,焊接难度很大。

跨接片的焊接要求较高。如图所示,Ω跨接片拱形部分 不可爬锡,焊料只允许在引脚两端润湿。根据相关标准规 定,焊片焊后不允许有侧面偏出,即跨接片两端不可偏出 焊盘。此外,射频信号的传输,导致对Ω跨接片的焊接一致 性要求很高。

目前产品产能受限,其瓶颈工序就是Ω跨接片的焊接。 并且,手工焊接跨接片偏移的约有10%,而这导致电性能 不达标的返工耗时进一步限制了跨接片装焊工序的产能。 根据手工焊接的节拍,跨接片侧面偏出率控制在2%以内, 才能符合产能需求。

2.方案设计

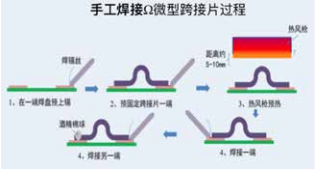

如图所示,手工焊接Ω跨接片的过程需要经过预上锡、 预固定、风枪预热35s、焊接、修补五个工步。其中,为了 焊接接地大热容焊点,需多次进行热风枪预热。

从焊接Ω跨接片的过程以及特点分析,其热容大、尺寸 小,是影响装焊效率的重要原因。并且,如果想要保证焊 接效果与质量的一致性,最好采用可自动化的方法。

大热容接地焊点的特性是传热快,如果使用大功率烙 铁可以解决这一问题。但受限于跨接片尺寸以及焊接要 求,烙铁头不能过大,这必然导致加热效率不足。从热传 递的三种方式热对流、热传导和热辐射角度出发,热传导 的方式已经不可行,只有热对流与热辐射两种方式。考虑到微小尺寸的Ω跨接片和 产品特点,热对流的方式 也不可行,因此考虑激光 热源的热辐射方式开展验 证。

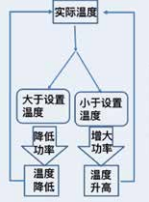

通过采用三元素PDPC 法,对使用激光焊接可 能产生的问题一一进行排 查。首先是升温过快的问 题。采用激光焊接的方 法,由于激光加热的快速 升温,会导致焊料内助 焊剂成分快速挥发,引起锡溅,产生锡珠。为了避免不必 要的多余物,适当降低焊料的升温速度,同时实时检测温 度,对焊点进行快速的温度补偿。这就要求这个焊接方法 有实时温度反馈与补偿的闭环控制系统。

此外,一般激光焊接都使用其激光发射的焦点从而实 现精密焊接。但由于激光非接触式焊接的特点,跨接片在 单端焊接过程中,由于两端熔融焊料与未熔融焊膏的张力 差异,使得Ω跨接片向熔融一侧偏移。因此,提出使用远离 焦点的激光来实现焊接。一是可以对跨接片两端与焊盘同 时预热,二是可以平衡跨接片两端焊料张力,避免焊接过 程中跨接片产生偏移。

3.方案实施

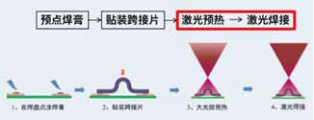

根据以上对策,制定了如下图所示的装焊方法并加以 实施。

首先是预点焊膏,使用螺杆阀精确控制焊膏量,再使 用负压吸嘴实现跨接片精准贴装,最后使用离焦大光斑进 行焊接。

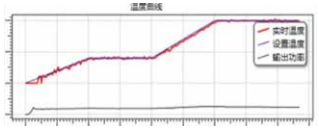

通过温度反馈系统,跨接片焊接过程中的实际温度与 设置曲线基本一致。

4.焊点性能验证

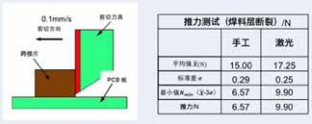

为进一步验证焊接的性能,分别对10组手工焊接 及激光焊接的跨接片进行了剪切强度测试,剪切速度为 0.1mm/s,通过3σ原则,手工及激光焊接的概率学最小剪 切强度分别为6.57N及9.9N,均满足国军标5N的要求,激 光焊点的强度相比手工提高了约50%。

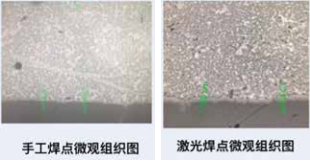

焊点的金属间化合物层(IMC层)是评价其可靠性的重 要指标,激光焊接焊点金属间化合物层(IMC)致密均匀, 且厚度在1~2μm间,符合标准要求。

5.项目收益

根据对实施后的产品焊点进行统计,焊点偏移率由原 来的10%降低至1.12%,返修率大幅度降低,焊接一致性 有很大提高。仅考虑一年内的项目收益,相较于增加人力 以及返修的成本,本次项目节省成本30%。此外,突破了 技术瓶颈,大热容跨接片焊接不再受限于手工焊接,降低 对人员技能水平的依赖,大幅提升生产效率。EM