1.背景介绍:

自动化生产线已经成为未来的趋势,我们想要实现从 SMT、插件、组装、测试到包装的全流程无工装自动化生 产,将会成为我们独有竞争力的优势。经过对现有产品的 工序分析,在插件工序中,子母板对接是我们在实现无工 装自动化是最大的瓶颈,为了解决这个关键影响因素,必 须将解决方案提前到设计端,将研发&生产技术&材料以及 设备供应商组合在一起,研习出了一种印制电路板组件的 创新设计和制造方法;

2. 子母板常规设计方案:

通常,研发工程师因为产品的功能需要和空间的限 制,将子板设计插接在母板上,因为装配和质量的需求, 我们必须要确保焊接后子板垂直,并且子板不得浮高在母 板上。就需要增加设计相应的保证垂直的装置,以及做相应的压点设计;同时,我们还调研了市面上其他的固定子 板的方式,有利用其他器件结构限位的,有使用额外的塑 料件和排插固定的,但是这些都会给自动化带来难度,以 及额外成本的增加,而我们迫切需要一种低成本,无工装 的面向自动化的设计;

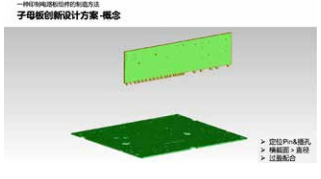

3. 子母板的创新方案:

根据这个需求,我们首先提出一种通过子母板特殊设 计实现无工装连接的设计概念,我们将子板设计一个或多 个定位Pin,母板上同步设计一个或多个插孔,定位Pin用于 插入母板的定位插孔中,子板的Pin脚的横截面的对角线长 度必须大于插孔的直径,从而在所述定位Pin和插孔之间产 生过盈配合;

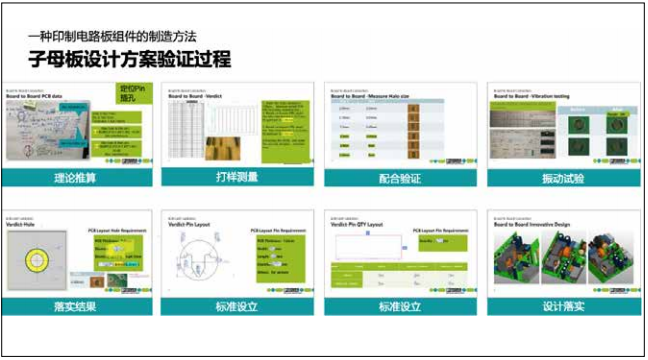

根据设计概念,我们综合考虑PCB制造公差,连接强度,装配方式进行理论测算,根据理论测算数值,进行了 打样,通过实验进行了配合验证,确定了最佳pin脚和孔径 比的最终方案,经过多轮和德国研发的讨论及实验验证, 最终落实了结果,并加入到了设计标准中,也应用到了实 际产品设计中;

根据产品不同需求, PCB也会有不同的铜箔厚度,而不 同的铜箔厚度也会影响到PCB制作公差和后续的子母板过 盈配合值,对PCB不同铜箔的厚度进行了验证和确认,保 证了这种连接方式在更广泛的范围内应用;

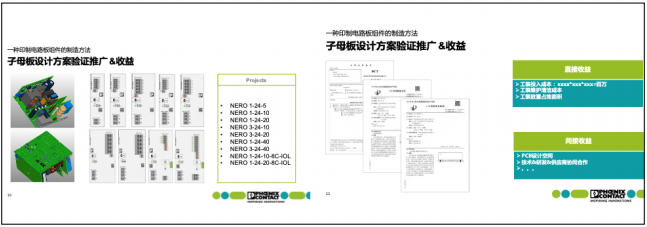

4.子母板设计方案验证推广&收益

最终,这样的设计方案已经运用到了我们的全新产品 中,也同步申请了国内和国际的发明和实用新型专利;通 过和研发一起共同研习和推广这次的项目,让我们感受到 根据自动化需求进行最优产品设计的重要性!

最后这个项目还需要感谢菲尼克斯亚太电气(南京) 有限公司叶庆总监的指导与支持,以及菲尼克斯德国亚历 山大·穆勒,弗兰克·霍格和德国研发的沟通协助。EM