SIPLACE CA2通过将传统的SMT与键合和倒装芯片装配相结合,提高了先进封装的生产力。

图片来源: ASMPT

随着汽车应用、5G和6G、智能设备和许多其他设备需要更加紧凑和强大的元器件,先进封装成为其中的关键技术之一。通过其新的SIPLACE CA混合型贴装解决方案,市场和技术领导者ASMPT在一台机器上实现了半导体和SMT的生产,并将SiP(系统级封装)的生产直接集成到SMT生产线上。SIPLACE CA2能够在同一工序中处理SMD和直接取自晶圆的芯片,速度高达每小时50,000个芯片或76,000个SMD,精度高达10 μm @ 3 σ。其结果是:最大限度地提高了灵活性、效率、生产力和质量,同时节省了大量的时间、成本、空间,不会产生大量的废料带。此外,SIPLACE技术的优势现在也可用于半导体领域,包括 "全面的单独裸芯片级追踪能力",以及ASMPT灵活且独立于制造商的开放式自动化概念为集成化智慧工厂提供的各种自动化选项。

在用于例如智能手机和平板电脑等终端的高速SiP制造中,一些芯片直接来自切割好的晶圆,而其他倒装芯片和元件如被动元件,来自卷盘料带。到目前为止,这通常是在两个独立的过程中完成的。凭借新的高度灵活和强大的SIPLACE CA2贴装平台,ASMPT将直接处理来自切割好的晶圆上的芯片的能力集成到高速SMT生产线中。

SIPLACE CA2可提供最高性能和灵活性,而占地面积仅为2.56 × 2.50 平米。

图片来源: ASMPT

借助SIPLACE CA2,ASMPT将半导体和SMT生产组合到一个高度灵活且强大的新平台中:之前单独运行的SMT和后段半导体工艺,现在由一台机器在同一工序中就可处理。“SIPLACE CA2将属于SiP时代的东西结合到一起,并开创了先进封装的新领域。高度灵活的配置和精简的工艺为电子产品制造商创造了新的机遇,打开了新的市场并开拓了新的客户群体,降低成本的同时提高了生产力,从而带来了显著的竞争优势,”ASMPT SMT解决方案部高级产品经理Sylvester Demmel解释道。

芯片缓冲和并行处理解决了速度问题

以前,SMT元器件和芯片组合处理的主要障碍之一是直接从晶圆上取出芯片,这一过程比较缓慢。在切割好的晶圆上,芯片被固定在一个载体薄膜上,组装之前须先将其剥离——这一过程几乎不可能加速。

SIPLACE CA2通过一个缓冲存储模块解决了这个问题,该模块的操作类似于一个贴装头,在贴装头贴装芯片时,该模块可以预先持有16个新的芯片(加上倒装装置上的4个)。从晶圆上取片与芯片贴装操作分开,并行处理这两个工艺,从而使机器的贴装性能接近于SMT的性能。通过这种方式,这个创新的解决方案每小时可处理40,000个倒装芯片,在芯片键合工艺中可处理50,000个芯片,或者每小时可从料带上贴装75,000个SMT元器件,贴装精度高达10 μm @ 3 σ。

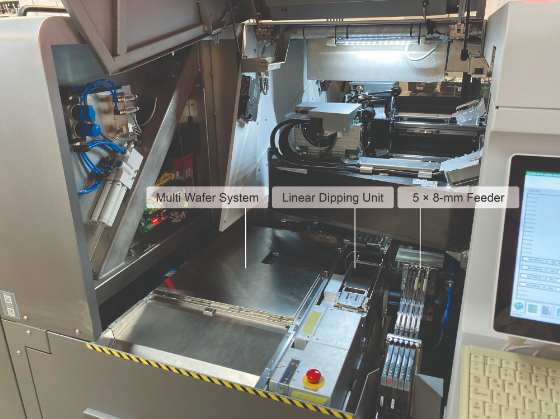

SIPLACE CA2内部视图:

贴片机能同时处理传统的8 mm料带和直接取自晶圆的芯片。

图片来源: ASMPT

芯片处理的最大灵活性

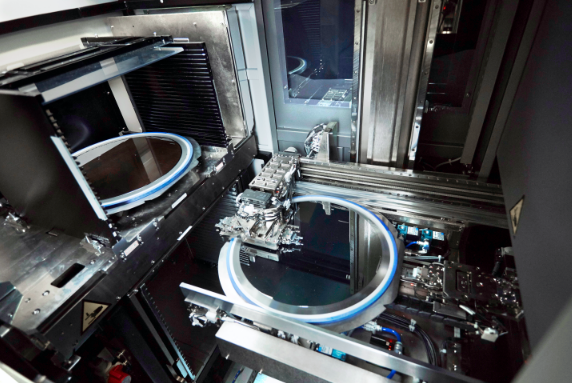

SIPLACE CA拥有无与伦比的晶圆更换系统,可容纳50种不同的晶圆。晶圆切换仅需6.5秒。这为车间节省了宝贵的空间,以用于更多的

高速机器以及自动化存储和运输解决方案。

节约成本并可持续

处理直接取自晶圆的芯片,无需编带。这会带来几个好处。根据产量的不同,节省的成本可能高达数百万——节省了编带材料及其存储和处理的成本。此外,处理直接取自晶圆的芯片使生产更具可持续性,因为它避免了规模庞大的废料带。

全面的追踪能力和软件集成

元器件全面的追踪能力在许多市场已经是强制性的,这持续给半导体世界带来重大挑战。SIPLACE技术凭借其“全面的单独裸芯片级追踪能力”在这一领域提供了巨大的好处,它自动记录每块芯片的拾取位置及其在电路板上的贴装位置。

切割好的晶圆从晶圆更换装置被送到多晶圆系统中。晶圆切换只需6.5秒。

图片来源: ASMPT

此外,SIPLACE软件提供快速编程和换线、贴装程序可移植到任何同类机器上,并能进行快速全面的基板图谱解析。可提高效率和生产力的WORKS车间管理套件,其中的许多应用也可用于SIPLACE CA2,如:上料验证、优化和物流。

为集成化智慧工厂提供开放的接口

除了提供对半导体生产非常重要的SECS/GEM接口外,SIPLACE CA2还提供IPC-CFX开放式通信标准接口——这是集成化智慧工厂的基本先决条件之一。因此,现在也可以确保芯片处理过程中的无缝数据通信——无论是在车间、工厂还是在企业级解决方案中。通过这种方式,SIPLACE CA2可以完全集成到开放式自动化中,这是ASMPT的模块化、独立于制造商且是基于ROI(投资回报率)的自动化概念。